Questo articolo è stato pubblicato in origine su Domus 1086, gennaio 2024.

Lo studio di Luke Pearson e Tom Lloyd è ad Hackney, uno dei quartieri più vivaci della parte orientale di Londra che, nell’Ottocento, era un polo industriale dell’arredo. Benché progettino sedute per la business class di linee aeree come Lufthansa e Virgin, mobili per ufficio per Teknion e sedie di plastica, la loro sede ha l’atmosfera di un laboratorio dove gli oggetti vengono realizzati accuratamente a mano.

Uno spirito che rispecchia la prospettiva che hanno adottato per Pupa, unendo l’antica competenza artigianale della maglieria alla tecnologia digitale. Diversamente dal loro lavoro quotidiano, che consiste nel trovare soluzioni per esigenze specifiche, Pupa è un esercizio di ricerca in fieri che mira a scoprire come ridurre al minimo l’impronta di carbonio. “Stavamo cercando di essere liberi”, spiega Pearson. Questa attività è importante per tutto il lavoro dello studio.

Lo spunto è stato sviluppare le potenzialità di un materiale tessile che avevano usato in passato per l’imbottitura dei mobili per ufficio Revo di Camira − un’azienda tessile dello Yorkshire le cui origini risalgono al Settecento − fatto totalmente di poliestere riciclato, in prevalenza con un filato ricavato dalla plastica delle reti da pesca recuperate in mare. Camira aveva scoperto come produrre tessuti a maglia 3D ed era disposta a sperimentare se potessero essere usati per fabbricare oggetti.

Quando Charles Eames cominciò a sperimentare nuove impostazioni del progetto della sedia con forme complesse iniziò dallo stampaggio del compensato e poi provò con quello del metallo, prima di lavorare con la fibra di vetro. Tutte queste tecniche richiedevano macchinari e utensili complessi. La tecnica digitale della maglieria permette la produzione in serie di forme complesse senza l’uso di utensili fisici. Contrariamente al taglio da un rotolo di tessuto, che genera sprechi con gli sfridi, la maglieria da filato è priva di scarti.

Il punto di partenza era capire le caratteristiche essenziali del materiale con cui stavano lavorando. O, come diceva Louis Kahn, “‘Cosa vuoi essere, mattone?’” ‘Mi piace l’arco’, rispose”. “Volevamo capire quanto volume potessimo creare con la minima impronta di carbonio”, racconta Lloyd. “Spesso i designer spingono i materiali ad assumere una data forma, che può però non essere quella più efficiente. Bisogna sempre mostrare rispetto e, dato che lavoravamo con un tessuto, non potevamo forzarlo”.

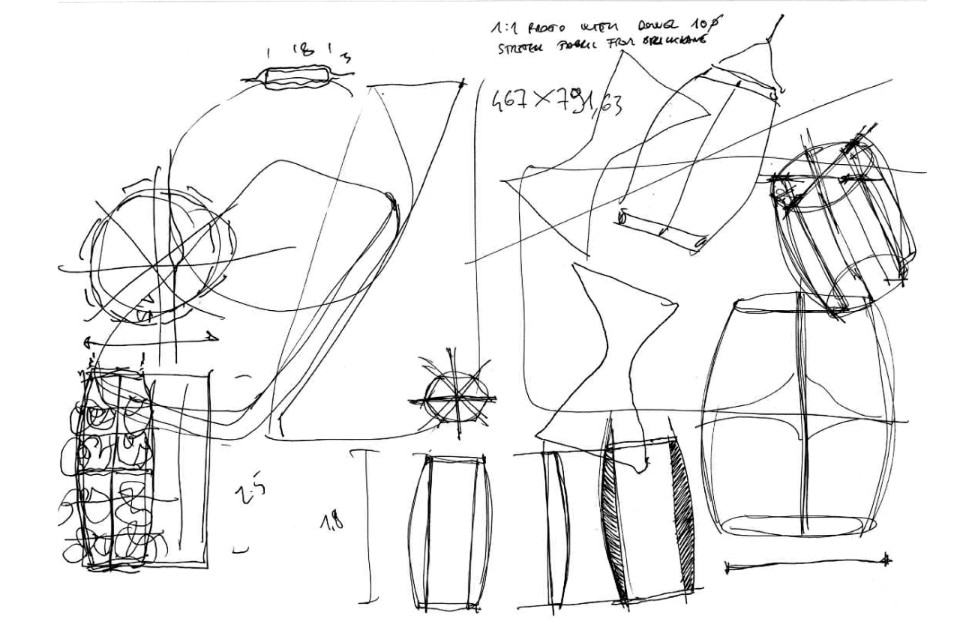

Hanno pensato a una serie di possibili forme che si potevano ottenere tenendo un tessuto in tensione tramite barre di legno legate con lo spago. Nella sua immediatezza e semplicità, questo metodo si ispirava a una sedia fabbricata nel Mali con tecniche tradizionali di cui hanno in studio un’esemplare. Analizzate le possibilità di questa tecnica e dopo un continuo confronto tra i tecnici di Camira e i loro modelli per capire quali forme si potevano ottenere, Pearson e Lloyd hanno preso il risultato formale di questo lavoro come esercizio di scultura per poi utilizzarlo come base di oggetti minimali che hanno prodotto in una serie di prototipi di vari colori. Lo considerano un modo per elaborare una nuova prospettiva sul design, convinti che le considerazioni formali devono essere il risultato di un metodo che parta da un’attenzione alla sostenibilità.