Da un produttore di cemento è lecito aspettarsi una tensione verso

la grandezza delle opere, la rapidità dei processi, la solidità dei

materiali. Ma la passione di Wolfgang Rieder, a capo dell'azienda

di famiglia, l'ha portato a inventare il fibreC, quasi una pelle

pensata per risolvere i problemi degli architetti. Quelli che nessuno,

potendo, si accollerebbe.

Nel 2004, quando ha lasciato il mondo del marketing per assumere

il controllo della Rieder, una classica, robusta impresa del

calcestruzzo, Wolfgang ha creato questo materiale con fibre di vetro

sottile, leggero e duttile—alla Rieder viene chiamato concrete skin—

che riesce ad assecondare i capricci più perversi. Le caratteristiche

fisiche della materia e i processi di lavorazione rendono possibile

piegare e curvare i pannelli di cemento come non si era mai visto

prima, trasformandoli da semplici elementi edilizi in forme

potenziali di una progettazione complessa. Nel giro di pochissimo

tempo l'AA di Londra ha cominciato a utilizzare il fibreC per le sue

installazioni e lo Storefront for Art and Architecture a New York lo

ha scelto per il restauro della facciata sperimentale disegnata da

Vito Acconci e Steven Holl, e il nome è circolato rapidissimo fino al

vertiginoso salto di scala del Soccer City Stadium di Johannesburg,

30.000 metri quadri di pannelli colorati sotto gli occhi degli oltre

700 milioni di spettatori della World Cup.

Il cemento che risolve i problemi

La storia di fibreC, un cemento per rivestimenti inventato da Wolfgang Rieder. Un materiale flessibile e resistente che risponde alle scommesse progettuali più impossibili.

View Article details

- Lucia Tozzi

- 14 ottobre 2011

- Maishofen

Ma la conquista più importante, la sfida che ha costretto Rieder a mettere in gioco a più riprese tutte le risorse che aveva, è stato il rapporto con Zaha Hadid, nato a Vienna, proseguito all'AA, e che ha trovato una prima espressione nel padiglione-ponte realizzato a Saragozza nel 2008 per l'Expo. A questo progetto doveva seguire quello del centro Heydar Aliyev a Baku, in Azerbaijan: per ottenere il pannello giusto sono stati spesi fiumi di tempo e denaro in ricerche, acquisti di nuove macchine, consultazioni, esperimenti, fino a produrre 7 diversi stampi, ma non è riuscito a soddisfare le esigenze dello studio Hadid. "Un fallimento non è una sconfitta definitiva, anzi è fondamentale allo sviluppo di un'impresa", argomenta Rieder nelle lectures che ormai tiene sempre più spesso in scuole come SCIArc o la stessa AA, "in effetti da quelle ricerche abbiamo acquisito una grandissima mole di competenze e informazioni che abbiamo poi speso in rapporti con altri architetti e con la stessa Hadid".

La casa dove abita con la famiglia domina l'intera valle sul lago Zell, a sud di Salisburgo, che ospita gli uffici a Maishofen e la fabbrica di Högmoos. La fabbrica in sé è un monumento all'understatement, due capannoni senza pretese. Dentro ci lavora qualche decina di operai dall'aria estremamente concentrata. Alcuni sagomano delle forme di legno dalle curve impossibili, un gruppo testa il cemento pallido che si riversa da una pompa in un cassone, saggiandone la consistenza tra i polpastrelli per interi quarti d'ora, uno martella centimetro per centimetro lo stampo appena richiuso per distribuire bene il cemento appena colato. Una perizia artigianale che da mesi e almeno fino alla fine dell'anno viene dedicata a un unico scopo: produrre 20.000 pannelli quasi tutti diversi uno dall'altro per la facciata del kapsarc (King Abdullah Petroleum Studies and Research Center) a Riyadh, il più grande centro di ricerca sull'energia del mondo, tre volte il Soccer City Stadium per intendersi. Qui i problemi da risolvere per gli architetti erano sostanzialmente di due tipi, bisognava garantire la massima flessibilità formale e fornire un prodotto che, oltre alle qualità estetiche e alla solidità, fruttasse il massimo punteggio leed. fibreC, con il suo leporello infinito di certificati ecologici, non temeva rivali sul punto: composto di soli materiali organici, completamente riciclabile, vergine di trattamenti chimici e verniciature, viene prodotto attraverso un processo di lavorazione che consuma la metà di quanto richiede il fibrocemento.

Le caratteristiche fisiche della materia e i processi di lavorazione rendono possibile piegare e curvare i pannelli di cemento come non si era mai visto prima, trasformandoli da semplici elementi edilizi in forme potenziali di una progettazione complessa.

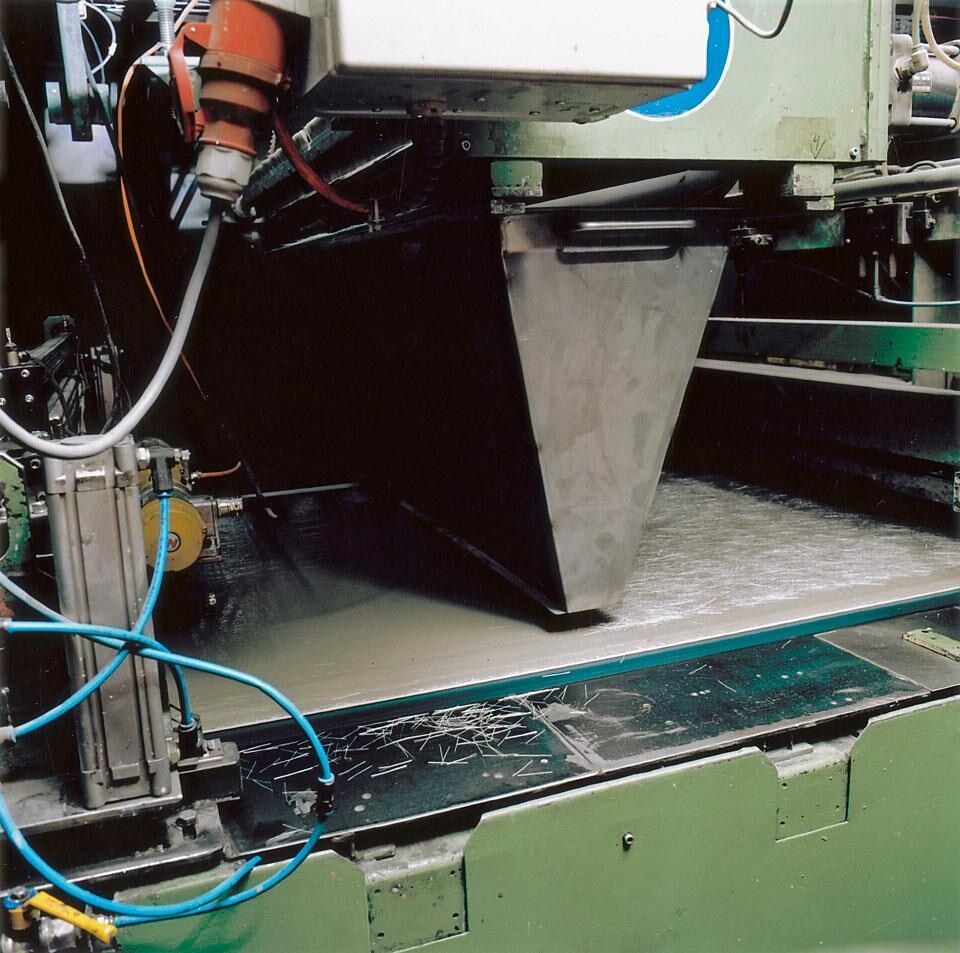

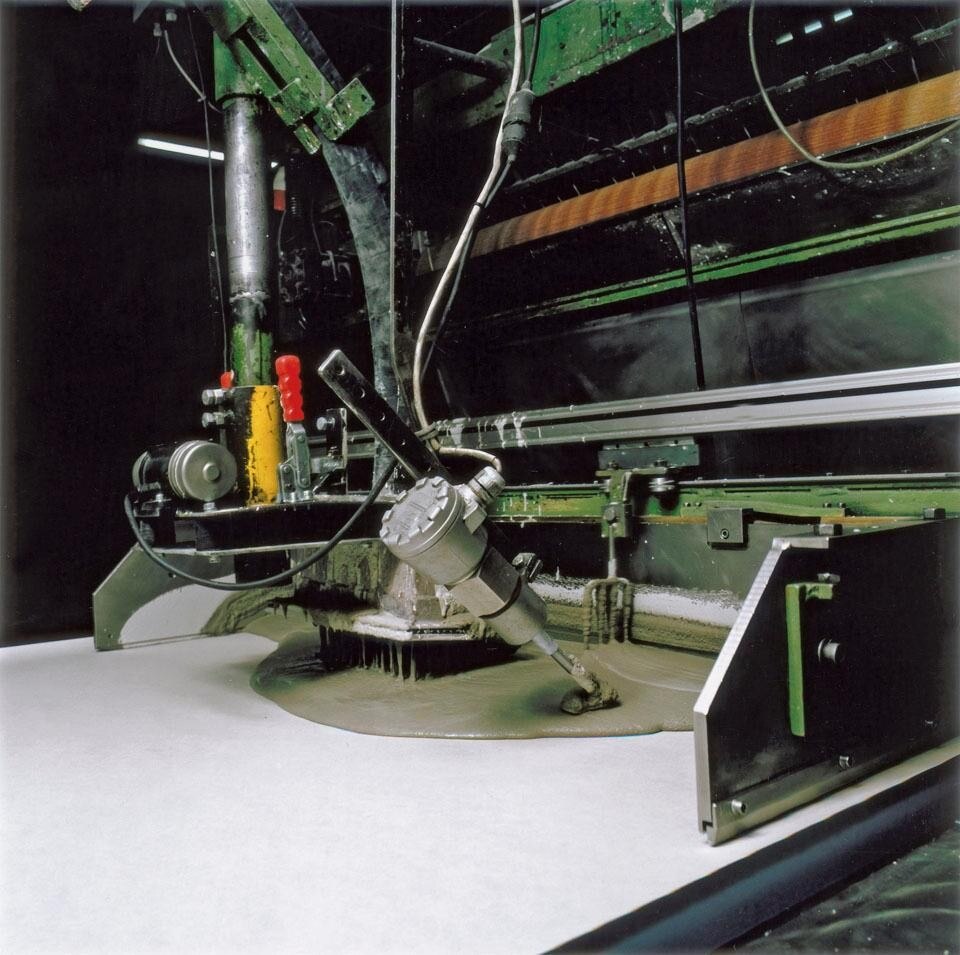

I 27.000 pannelli per il tetto del kapsarc vengono invece prodotti nello stabilimento di Kolbermoor, in Baviera, secondo la procedura standard. La copertura utilizza infatti il vero e proprio pannello fibreC dello spessore di 13 mm, il 'bambino' di Wolfgang Rieder. La sua svolta è cominciata proprio con l'acquisto della fabbrica bavarese, in declino perché produceva quei pannelli ondulati di fibrocemento che ricordano la stagione dell'amianto. Qui il lavoro è più industriale, c'è la linea di produzione con le macchine che colano sul nastro strati di cemento, fibre, retino, e poi ancora cemento, fibre, retino fino al taglio del wafer che due operai chiudono con lo scotch. Il colore è rigorosamente nell'impasto, si fa un colore al giorno. Qui si fabbricano anche gli altri prodotti in fibreC della Rieder, come l'Öko Skin, i listoni per le facciate ventilate nati dall'esigenza di riutilizzare i pannelli tagliati fuori standard. Una delle chiavi delle eccellenti performance della Rieder è Markus Blauensteiner, il product manager: 37 anni, appassionato di macchine a controllo remoto (elicotteri, armi, qualsiasi cosa), Markus sa fare funzionare tutto, è una di quelle persone che ha un rapporto intimo con la tecnologia, non importa se alta o bassa, che la frequenta dalla prima adolescenza. Aveva consigliato una certa macchina a Wolfgang durante una cena, e dopo qualche giorno ricevette un'offerta di quelle che non si possono rifiutare, lasciò tutto ed entrò in Rieder. Lui è quello che risolve i problemi di Wolfgang. Lucia Tozzi