.jpg.foto.rmedium.jpg)

Domus: Come ti è venuta l’idea di AMASS?

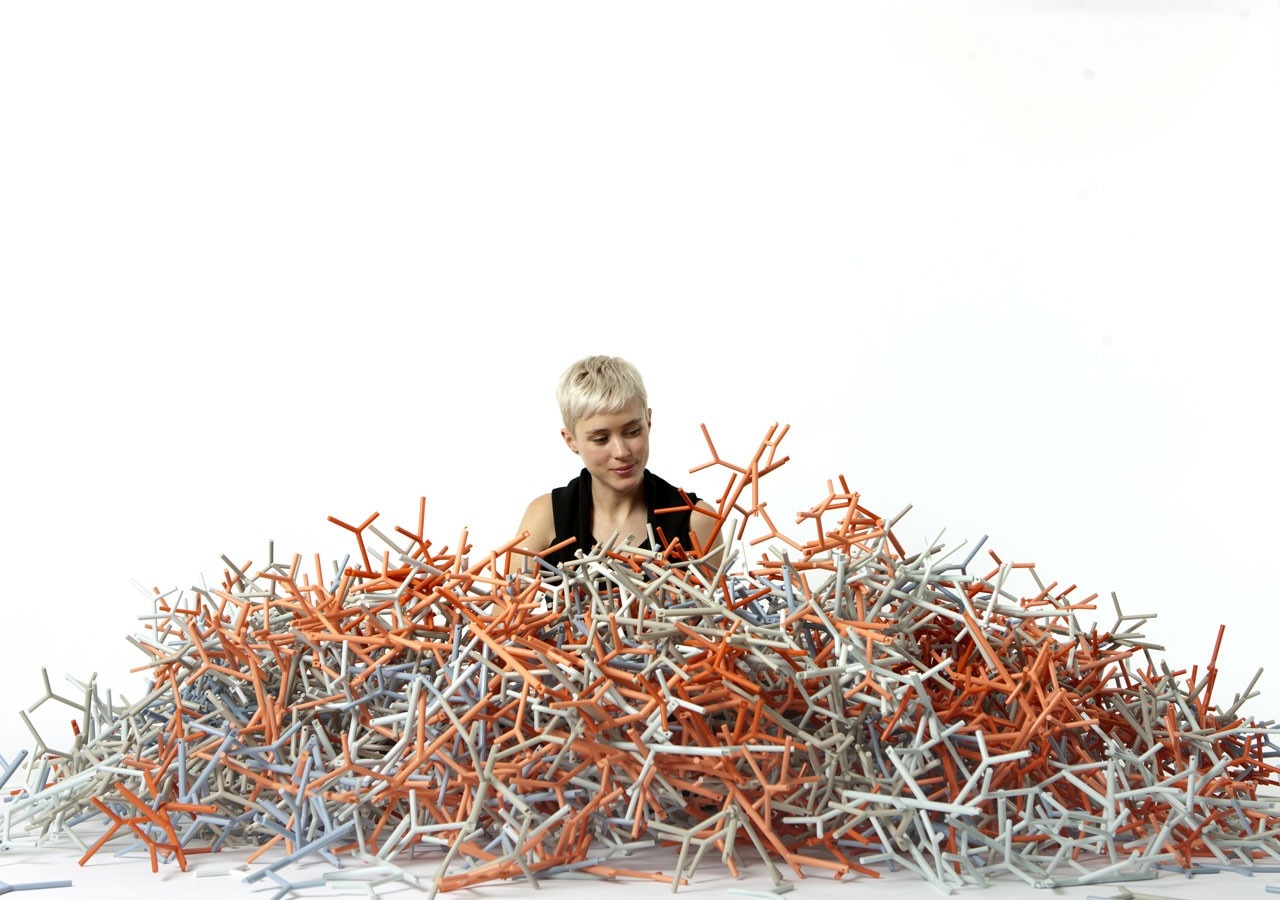

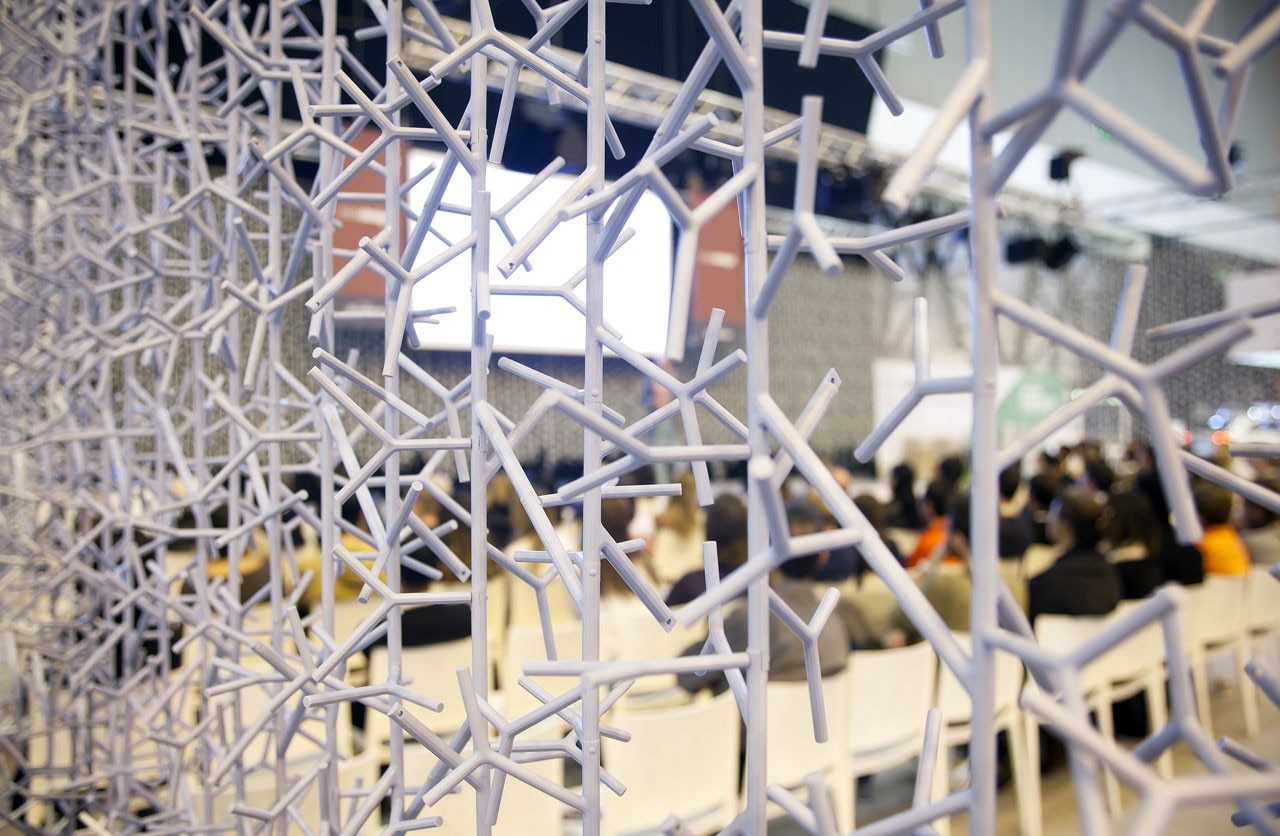

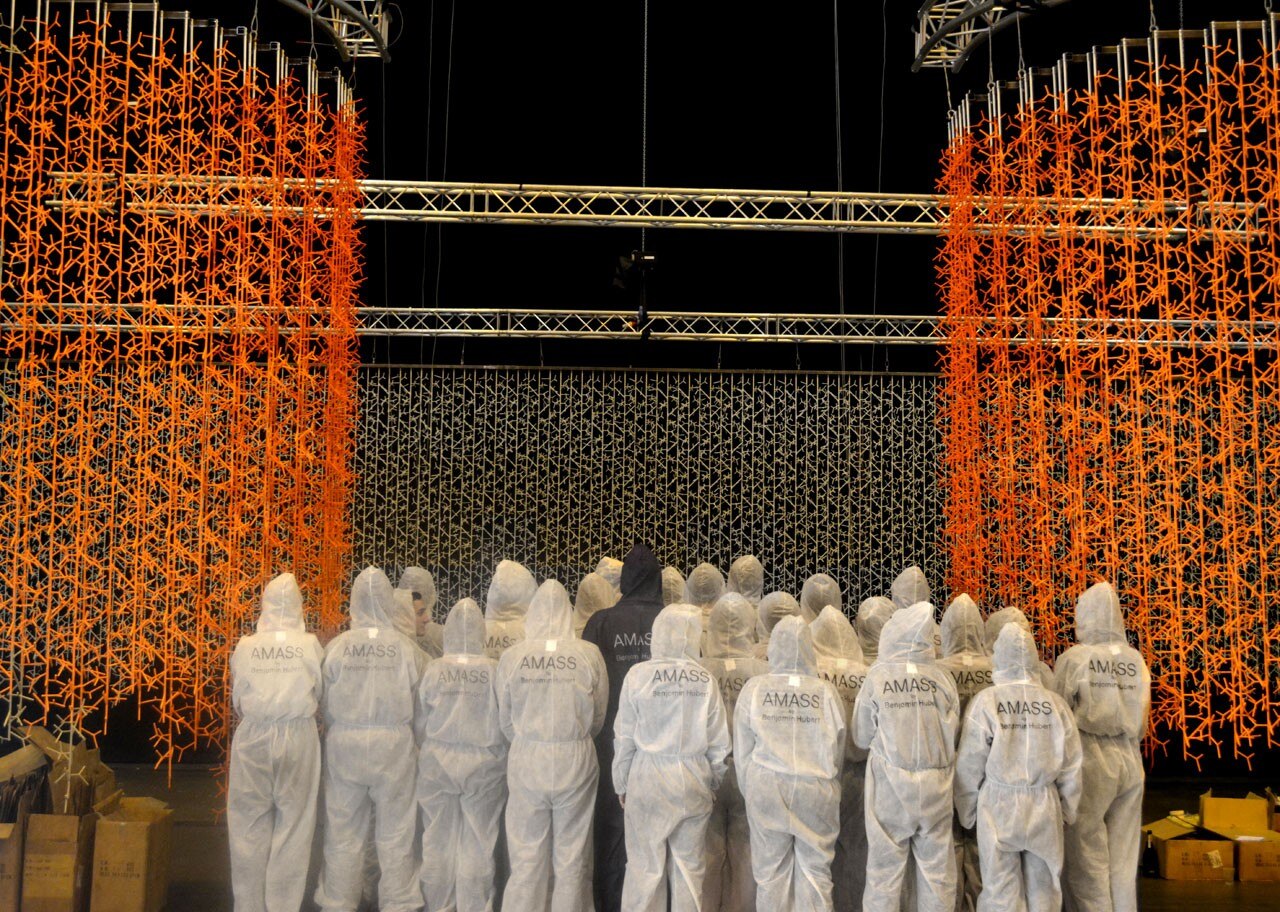

Benjamin Hubert: In studio ci chiediamo sempre: che bisogno c’è di altri oggetti? Data la natura effimera del mondo delle fiere ogni anno si producono migliaia di tonnellate di rifiuti. Ci interessava fare qualcosa di più duraturo, che si potesse riutilizzare, riciclare, e potenzialmente anche riusare a partire dai rifiuti. Perciò la nostra idea era creare una grande opera di architettura modulare che creasse nicchie, curve e archi, e che si potesse montare ovunque e poi decostruire per mostre future.

L’ultimo giorno di 100% Design abbiamo smontato un quarto della struttura [in totale erano stati usati oltre 500 componenti] e abbiamo distribuito i moduli agli espositori, ai visitatori e i designer, come ricordo della mostra o come esempio per progetti futuri.

AMASS sostanzialmente crea suddivisioni singole, tridimensionali o a più strati. Il prossimo passo sarà parlare con alcune delle aziende per cui lavoro per vedere se sono interessate a portarlo avanti come prodotto.

Domus: La natura modulare dell’auditorium ricorda forme organiche e strutture biologiche. È un risultato della vostra ricerca?

Benjamin Hubert: I requisiti che ci eravamo imposti consistevano nel realizzare qualcosa da poter controllare, qualcosa di ordinato, ma che fosse anche dotato di un certo grado di casualità e di adattabilità. C’è una struttura nascosta di giunti verticali a 45 gradi: se si toglie qualcuno degli elementi decorativi si vede una struttura profondamente ingegneristica.

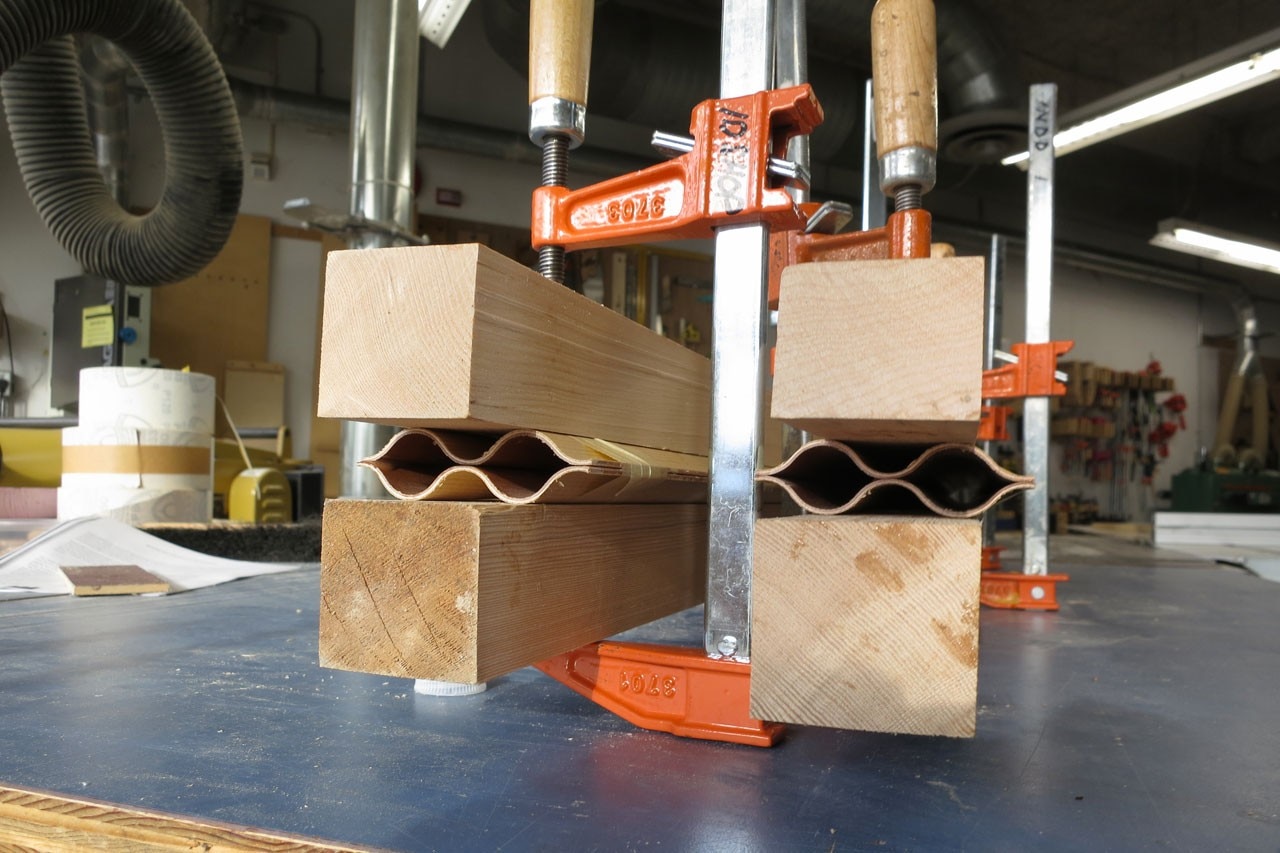

Domus: L’idea della riciclabilità è importante anche nel tavolo leggero Ripple. Vogliamo fornire prodotti che raggiungano grandi prestazioni usando meno materia. Il compensato è un materiale ad alta sostenibilità, ma come si poteva rendere il tavolo ancor più sostenibile riducendo al minimo il materiale?

Benjamin Hubert: Abbiamo preso in prestito la tecnica costruttiva dell’ondulazione adottata per l’alluminio e per il cartone, e l’abbiamo applicata al legno, materiale intrinsecamente pregiato per il pubblico. Il tavolo è risultato estremamente leggero, e leggero anche per l’ambiente, il che è interessante per la comunità del progetto. Siamo riusciti a ridurre gli sprechi dal 70 all’80 per cento rispetto ad altre tecniche che usano il legno. Il tavolo ci permette di presentare costruzione e materiale, ma il nostro prossimo passo sarà di articolarli in una famiglia. Il potenziale sta nella riduzione al minimo della superficie, e quindi sarebbe ideale per strutture a pannelli più grandi, come panche e sistemi di scaffali.

Domus: La mostra “Antecedents” ha svelato alcuni aspetti della vostra impostazione orientata al processo e delle fasi di progettazione precedenti il prodotto finale.

Benjamin Hubert: È stata l’occasione di far vedere cose che il pubblico non considera mai parte della nostra attività: modelli, schizzi, ricerche, studi sui materiali, il procedere del lavoro. Lo studio è ancora molto giovane e abbiamo raggiunto presto una relativa notorietà, per cui si trattava anche di dimostrare che il nostro metodo progettuale non è immediato e facile, ma intenso e fondato. Nonostante la natura di moda del design dell’arredamento e degli interni i nostri progetti richiedono molto tempo per l’elaborazione: passiamo per molte versioni prima di arrivare a quella definitiva.

.jpg.foto.rmedium.jpg)

Domus: L’idea di realizzare molti materiali in più rispetto a un singolo risultato finale – una gran quantità di ricerche, immagini e schizzi – appartiene anche alla prassi dell’architettura.

Benjamin Hubert: Credo che qualcuno pensi che le nostre sedie vengano progettate in una settimana, ma di fatto la maggior parte delle nostre sedie richiede anni. Non quanto una grande opera architettonica, ma comunque dietro i nostri progetti c’è un processo invisibile.

Domus: Quanto è durato, per esempio, lo sviluppo dei vostri Pots?

Benjamin Hubert: Dai primi contatti con Menu fino al lancio dei prototipi, circa due anni, più altri tre-quattro mesi per andare in produzione. All’incirca uno o due anni è più o meno quel che serve alla maggior parte dei nostri progetti, ma dipende dalla complessità del prodotto. Se si fa il progetto della superficie insieme con la struttura può essere un processo molto più lungo.

Domus: Ma gli oggetti di A Year in the Making [“Un anno di produzione”], alla prima edizione del London Design Festival, hanno richiesto proprio quel lasso di tempo?

Benjamin Hubert: Dal primo progetto ai primi prototipi, più o meno sì. Eravamo proprio all’inizio della carriera e molti di quei prodotti erano incredibilmente semplici (una lampada di terracotta realizzata in un forno, l’attaccapanni Splay, un tavolo e delle sedie di legno lavorato a macchina. La lampada di cemento e la sedia realizzata con lo stampaggio rotazionale erano più complesse, ma erano tecnologie molto più semplici di quelle con cui lavoriamo oggi, come le sfide che ci proponiamo e il livello di intelligenza che speriamo di integrare nei nostri progetti.

Domus: In questa prima collezione erano già usati materiali diversi. C’erano vetro soffiato, sughero, rovere, plastica riciclata… Come cercate e a trovate i materiali di cui vi servite?

Benjamin Hubert: Ce ne occupiamo quotidianamente. Collezioniamo continuamente fornitori e campioni, e quando possiamo andiamo a visitare le fabbriche. Abbiamo una specie di biblioteca cui facciamo riferimento nel momento in cui sviluppiamo un nuovo prodotto. Quello che ci affascina è come le cose vengono fatte, dove vengono fatte e chi le fa.

Cucire il legno: l’ultimo progetto firmato Lissoni

Dalla collezione Natural Genius di Listone Giordano, Nui è una collezione ispirata ad un'antica tecnica giapponese.