Per la prima volta, l'intera produzione delle casse in titanio dei nuovi Watch Ultra 3 e Watch Series 11 di Apple è passata a un processo di stampa 3D. Grazie al nuovo approccio, l'azienda può utilizzare la metà delle materie prime rispetto alla tradizionale lavorazione Cnc, che per il titanio è anche un processo ad alta intensità energetica. Apple afferma che, grazie ai nuovi metodi, ha già risparmiato più di 400 tonnellate di materiale solo nel 2025.

Il nuovo processo di stampa 3D ha inoltre eliminato alcuni dei vincoli progettuali della tradizionale fresatura sottrattiva, e dimostrato così che ci può essere un punto d'incontro virtuoso tra innovazione industriale e sostenibilità, con vantaggi sia per la qualità finale del prodotto che per l'ambiente.

"Stiamo perseguendo senza sosta l'obiettivo che chiamiamo Apple 2030, e cioè la neutralità carbonica di ogni aspetto dell'azienda entro la fine di questo decennio", dice Sarah Chandler, vicepresidente di Apple per l'ambiente e l'innovazione della catena di fornitura, in un'intervista a Domus. "A questo punto del nostro percorso stiamo risolvendo alcuni dei problemi più difficili, il che significa che dobbiamo fare dei passi importanti che richiedono innovazioni fuori dal comune".

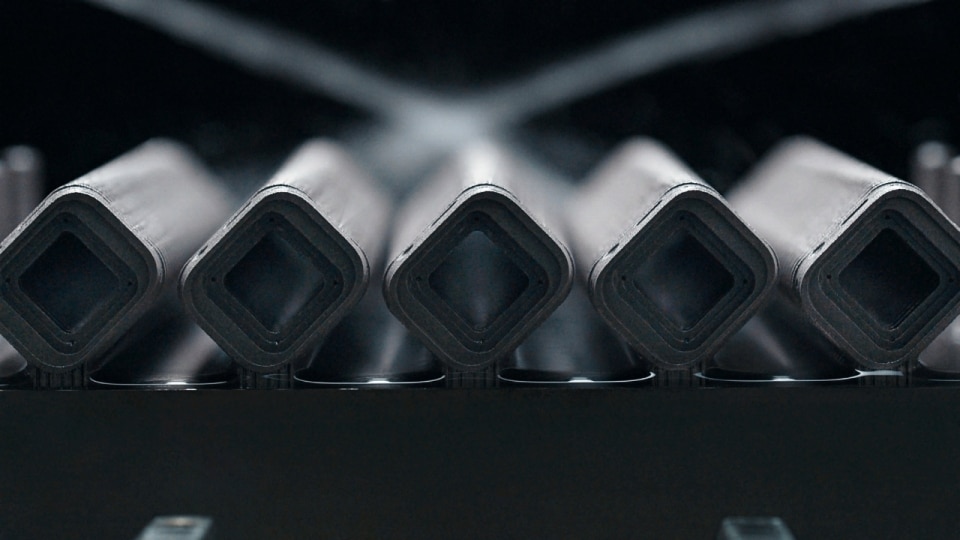

Le casse in titanio degli Apple Watch sono un esempio pratico di questo tipo di cambiamenti necessari. "Per la prima volta l'intera produzione delle casse di Apple Watch Ultra 3 e di Apple Watch Series 11 in titanio avviene con un innovativo processo di stampa 3D che utilizza la metà delle materie prime rispetto alle generazioni precedenti. Inoltre ci permette di utilizzare il cento per cento di titanio riciclato anche in una produzione di alta scala."

Stiamo perseguendo senza sosta l'obiettivo che chiamiamo Apple 2030, e cioè la neutralità carbonica di ogni aspetto dell'azienda entro la fine di questo decennio.

Sarah Chandler, vicepresidente di Apple per l'ambiente e l'innovazione della catena di fornitura

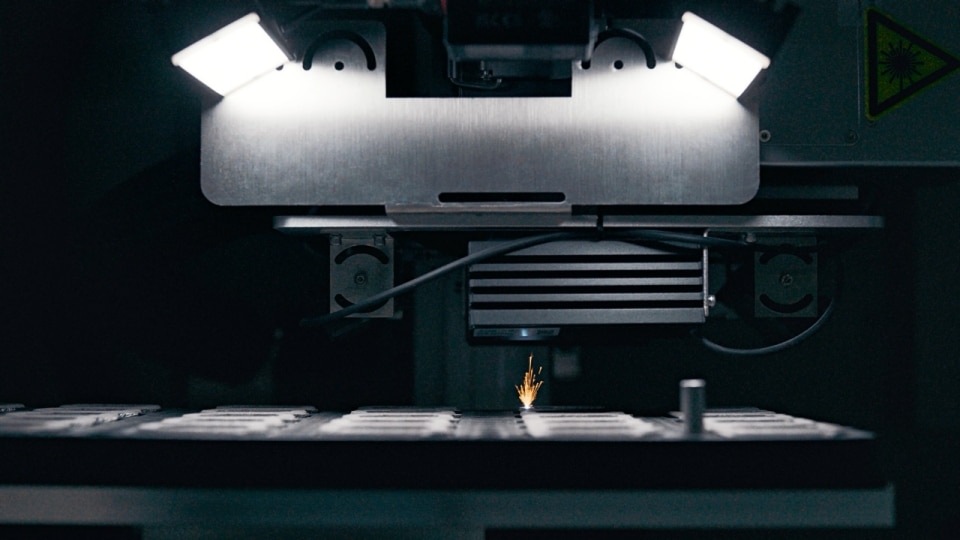

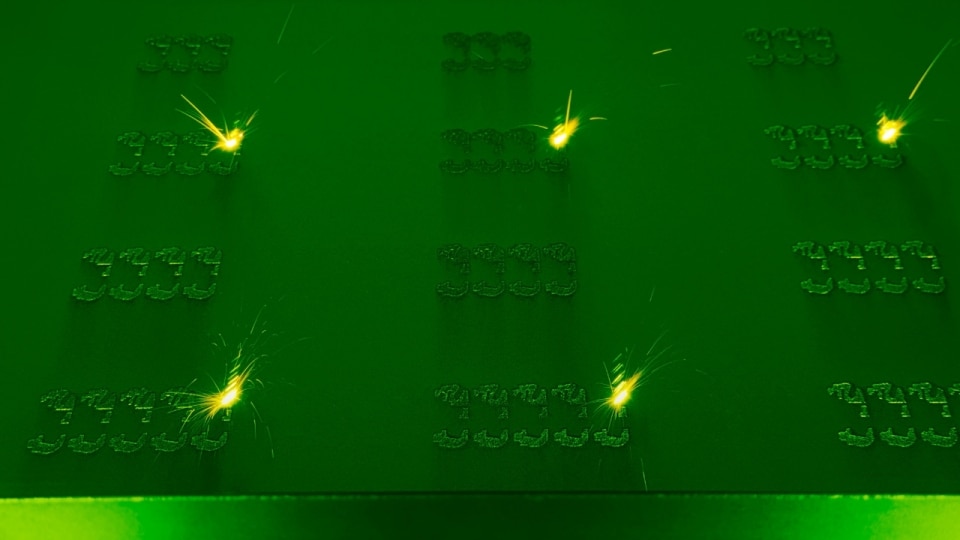

La stampa in 3D del titanio non è un concetto nuovo e la tecnica impiegata da Apple, generalmente indicata come Laser Powder Bed Fusion, è conosciuta e utilizzata da molto tempo nel settore della manifattura avanzata. Fino ad ora, però, questo metodo era limitato ad applicazioni ad alto margine e a basso volume, come ad esempio la stampa di parti aerospaziali personalizzate. Scalare il processo per applicarlo alla produzione di milioni di unità è un'impresa notevole, che Apple ha dovuto affrontare da una prospettiva completamente nuova, soprattutto considerando che uno degli obiettivi principali era quello di utilizzare appunto solo metallo riciclato.

Chiedi alla polvere

La prima sfida che l'azienda ha dovuto risolvere è stata quindi quella di trovare una polvere di titanio riciclata che potesse essere adatta alla fabbricazione additiva con stampa in 3D.

Apple ha dovuto "qualificare" la polvere, testarne il contenuto di ossigeno, perfezionarne il comportamento al calore e verificare che potesse soddisfare i severi requisiti meccanici di una cassa di orologio, che deve essere impermeabile e utilizzabile (nel caso dell'Ultra 3) in condizioni estreme, come l'alpinismo o le immersioni.

"Non avremmo accettato un compromesso in termini di contenuto riciclato, né in termini di durata del prodotto finale", spiega Sarah Chandler. "I nostri metallurgisti e gli esperti di sourcing dei nostri team hardware e operativi hanno svolto un lavoro incredibile per reperire un tipo di polvere di titanio necessaria per la stampa 3D e che non era ancora disponibile in forma riciclata su larga scala".

Addizione e sottrazione

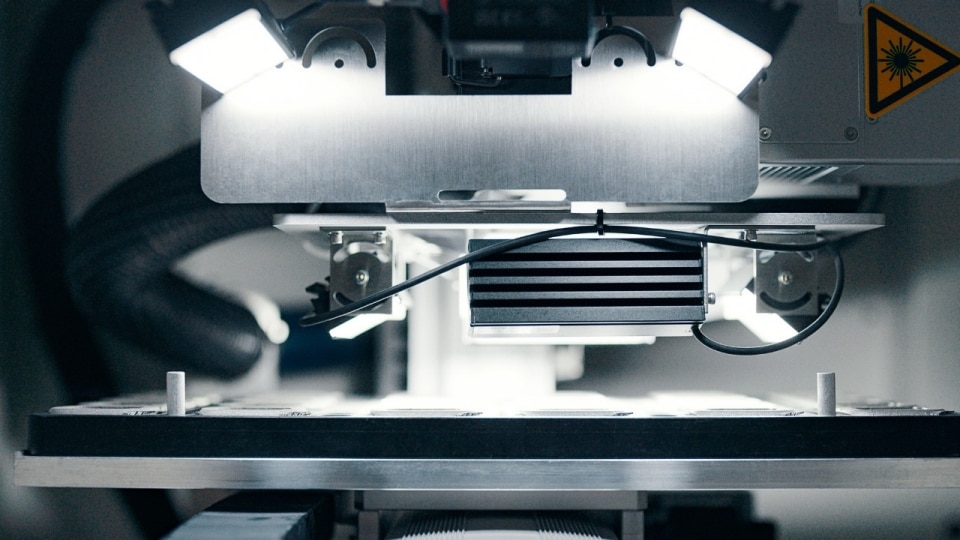

A differenza delle frese Cnc, che rimuovono grandi pezzi di materiale da un blocchetto di partenza, la stampa 3D aggiunge materiali in strati successivi, da cui il termine "processo additivo". Il team hardware, guidato da Kate Bergeron, vicepresidente dell'ingegneria hardware di Apple, si è messo al lavoro per sostituire la precedente esperienza di lavorazione del titanio con il nuovo approccio.

"Per i precedenti Apple Watch Ultra iniziavamo con un processo chiamato forgiatura. Si prendono pezzi solidi di metallo, si lavorano per dargli la forma desiderata e poi si rimuove il materiale con la lavorazione e la finitura Cnc, partendo da un pezzo grezzo e fresando via più della metà del materiale per ottenere la forma finale", spiega Bergeron.

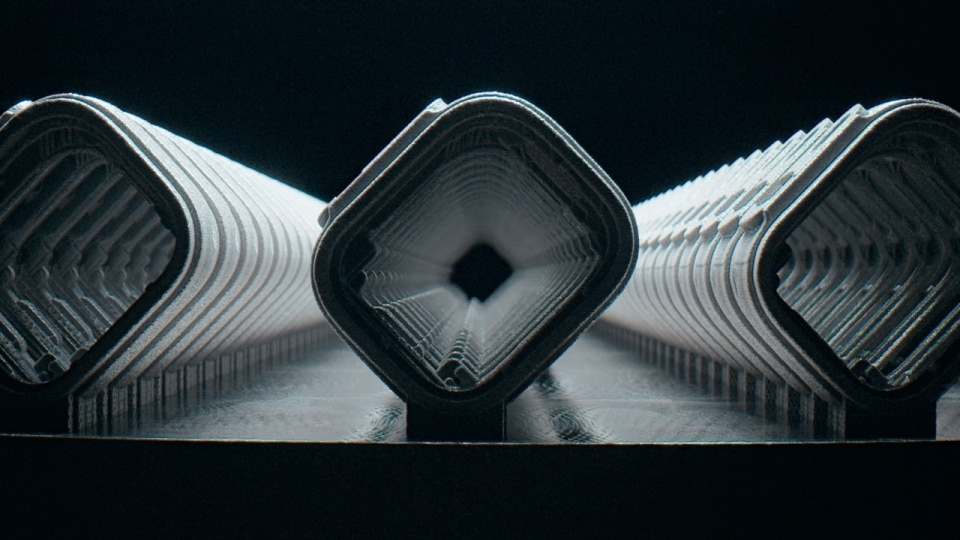

"Per la stampa in 3D, invece, stendiamo la speciale polvere di titanio in un letto inerte, poi ci passiamo sopra con il laser e fondiamo ogni singolo strato di titanio nella forma del nostro orologio. Questo ci permette di fare cose che non possiamo fare con la lavorazione meccanica. Possiamo angolare la testa del laser e creare caratteristiche che non possono essere ottenute così efficacemente con le frese".

Dopo che i pezzi escono dalla stampante, una fase finale che utilizza calore e pressione conferisce al titanio doti di impermeabilità e lo rende lucido.

Il processo consente di ottenere la finitura desiderata dai designer industriali senza alterare la geometria creata durante la stampa: è un risultato tecnico che il team di Bergeron ha impiegato molto tempo per mettere a punto.

Abbiamo applicato la stessa tecnologia per realizzare il connettore USB C all'interno di iPhone Air. Stiamo già iniziando a pensare ad altre applicazioni con altre parti per cui il titanio potrebbe avere senso.

Sarah Chandler, vicepresidente di Apple per l'ambiente e l'innovazione della catena di fornitura

Il nuovo processo ha necessitato anche un ripensamento delle fasi di design, per modificare strutture e forme pensate per il tornio e adattarle invece alla stampa "in positivo".

"Quando si procede con un processo sottrattivo, c'è un sacco di lavoro da fare per concettualizzare la forma delle frese della macchina e tutti gli angoli e le fessure, e il modo in cui i percorsi degli utensili si intersecano", dice Bergeron.

Con il nuovo metodo, questo vincolo viene meno. Le caratteristiche interne della cassa dell'orologio, le finestre dell'antenna e le geometrie nascoste all'interno dell'alloggiamento sono più facili da pensare e realizzare con il nuovo metodo. La lavorazione Cnc avrebbe fatto più fatica a realizzarli in modo altrettanto preciso ed efficiente.

I vantaggi per l'ambiente

I vantaggi ambientali che rendono questo nuovo processo un passo fondamentale per gli impegni di Apple in materia di sostenibilità derivano soprattutto dal risparmio di materiali ed energia.

"La vittoria più grande è l'efficienza dei materiali. Quando si utilizza una quantità minore di una risorsa produttiva, si risparmia in ogni fase della catena di fornitura, dalla spedizione alla finitura", spiega Chandler. "Risparmiamo inoltre molta più elettricità rispetto all'uso di macchine Cnc, che è molto intensivo dal punto di vista energetico. E sebbene Apple utilizzi già il 100% di energia rinnovabile, l'elettricità più ecologica è sempre quella che non sprechiamo".

Per Chandler, questo tipo di progetto riflette un circolo virtuoso che i team di Apple sono incentivati a seguire per perseguire gli obiettivi dell'azienda per il 2030. "Se collaboriamo a fondo con i nostri team di progettazione, con i team dell'hardware, con i team operativi, allora stiamo essenzialmente progettando una nuova catena di approvvigionamento che è molto più sostenibile fin dall'inizio".

Altre applicazioni della stampa 3D

Apple ha già iniziato ad applicare il metodo di stampa 3D ad altri prodotti, anche se i vantaggi e la scalabilità si mantengono solo entro un certo limite di dimensioni del pezzo finale. Se dunque probabilmente Apple non realizzerà mai le scocche di iPhone con la stampa in 3D, le parti più piccole di altri prodotti sono invece candidati perfetti per il processo. "Abbiamo applicato la stessa tecnologia per realizzare il connettore Usb C all'interno di iPhone Air. Stiamo già iniziando a pensare ad altre applicazioni con altre parti per cui il titanio potrebbe avere senso"

L'applicazione del nuovo metodo di stampa 3D del titanio su ampia scala dimostra che le innovazioni che possono far progredire un'azienda dal punto di vista tecnologico nel rispetto dell'ambiente emergono molto spesso all'intersezione tra design, ingegneria hardware e pianificazione della sostenibilità. Apple ha già seguito questo schema in passato, utilizzando i requisiti di progettazione per guidare i cambiamenti nell'approvvigionamento dei materiali e informando il design dalla prospettiva dei suoi obiettivi ambientali di lungo termine. È questo è anche un promemoria per le altre aziende tecnologiche: i guadagni in termini di sostenibilità derivano nella pratica da cambiamenti radicali anche e soprattutto nel design, con una commistione continua fra necessità ingegneristiche e obiettivi strategici di medio e lungo periodo.

"La nostra speranza è di poter essere all'avanguardia sia nel modo in cui i prodotti vengono realizzati sia per come possono essere utilizzati dai nostri utenti", conclude Chandler. "In altre parole vogliamo realizzare non solo i migliori prodotti al mondo, ma anche prodotti migliori per il mondo."

Tutte le immagini: Courtesy Apple